為了便于更好地明了兩種脫硝技術(shù)的差異,我們將其主要區(qū)別列表如下:

|

反應(yīng)類型 要求 |

選擇性非催化還原反應(yīng)(SNCR) |

選擇性催化還原反應(yīng)(SCR) |

|

反應(yīng)溫度 |

800℃~1050℃ |

300℃~400℃ |

|

反應(yīng)效率 |

使用尿素最高80% 使用氨水最高達(dá)90% |

最高90% |

|

催化劑 |

不需要 |

需要,更換周期為3-6年 |

|

還原劑 |

25%氨水溶液 或者40%尿素溶液 |

25%氨水溶液 |

|

管路壓力損失 |

基本不存在 |

風(fēng)阻力增大 |

|

產(chǎn)生廢料 |

無 |

有固體、液體廢料 |

|

對(duì)既有線改造 |

基本不需要 |

需要建反應(yīng)塔 |

|

建設(shè)周期 |

短 |

長 |

|

投資費(fèi)用 |

較低 |

高 |

|

運(yùn)行費(fèi)用 |

較低 |

高(昂貴催化劑) |

SNCR技術(shù)已經(jīng)在歐洲投入使用20多年,是一項(xiàng)經(jīng)過長時(shí)間檢驗(yàn)很成熟的技術(shù),目前全球水泥工業(yè)正規(guī)投運(yùn)的SNCR共有70余套,我國水泥企業(yè)分解爐內(nèi)的溫度范圍在SNCR技術(shù)所需要的高效反應(yīng)溫度范圍內(nèi),且據(jù)資料統(tǒng)計(jì)我國水泥窯NOx的實(shí)際排放濃度的加權(quán)平均值不超過800mg/Nm3,SNCR的脫硝率可達(dá)80%,完全能夠達(dá)到水泥脫硝國家標(biāo)準(zhǔn)要求,且與SCR相比不需要增加管路改動(dòng)的成本,投資成本最低,有業(yè)內(nèi)專家表示SNCR法的費(fèi)用(包括設(shè)備費(fèi)用和操作費(fèi)用)只有SCR法的1/5左右。

而全世界水泥工業(yè)目前正規(guī)投運(yùn)的SCR僅有3套,并且由于采用貴金屬催化劑,其反應(yīng)溫度在300℃~400℃,需要對(duì)SCR技術(shù)單獨(dú)設(shè)計(jì)反應(yīng)爐,投資成本巨大。且窯尾煙氣粉塵易引起催化劑中毒,還原塔會(huì)增加系統(tǒng)較大阻力,產(chǎn)生固體廢棄物,嚴(yán)重影響生產(chǎn)。雖然SCR工藝在電力行業(yè)應(yīng)用廣泛,但水泥煙氣粉塵濃度太高本身不適于SCR脫硝工藝,已經(jīng)得到業(yè)界廣泛共識(shí)。

在第四屆(2011)中國水泥環(huán)保大會(huì)上,瑞典Petro Millo公司副總裁Bengt-Ake-Hellmansson在做《歐洲水泥工業(yè)脫硝應(yīng)用介紹》的主題報(bào)告中,著重介紹了SNCR工藝,并指出西歐大部分水泥廠都使用了SNCR脫硝工藝,并配以具體案例介紹歐洲水泥工業(yè)脫硝的經(jīng)驗(yàn)和應(yīng)用,對(duì)比氨水和尿素兩種還原劑達(dá)到的脫硝率,最后得出結(jié)論:使用氨水的SNCR技術(shù)能夠滿足最嚴(yán)格的NOx的降低需求。

通過以上內(nèi)容的比對(duì),不難得出結(jié)論:SNCR技術(shù)是一項(xiàng)相對(duì)成熟的技術(shù);前期成本與運(yùn)行成本均相對(duì)較低;在控制好分解爐內(nèi)溫度、保證良好的溶劑霧化效果的情況下,可以獲得良好的脫硝效率。因此,SNCR脫硝工藝應(yīng)該作為我國NOx減排的主要工藝措施。這一結(jié)論在近日全國水泥脫硝技術(shù)會(huì)議上得到科研院所、設(shè)計(jì)制造單位和投入運(yùn)行的企業(yè)一致認(rèn)識(shí),國家建材科學(xué)研究總院認(rèn)為: “十二五”末,全國水泥企業(yè)SNCR使用率將達(dá)到較大比例。

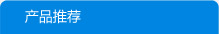

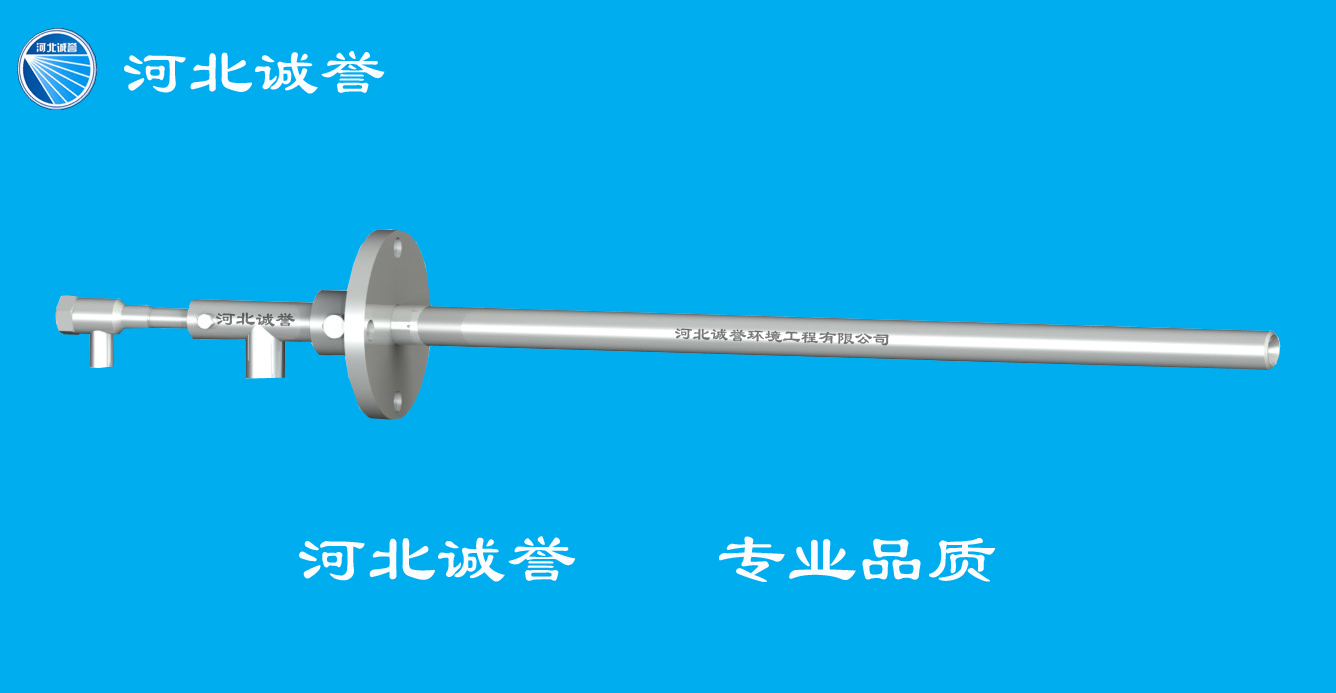

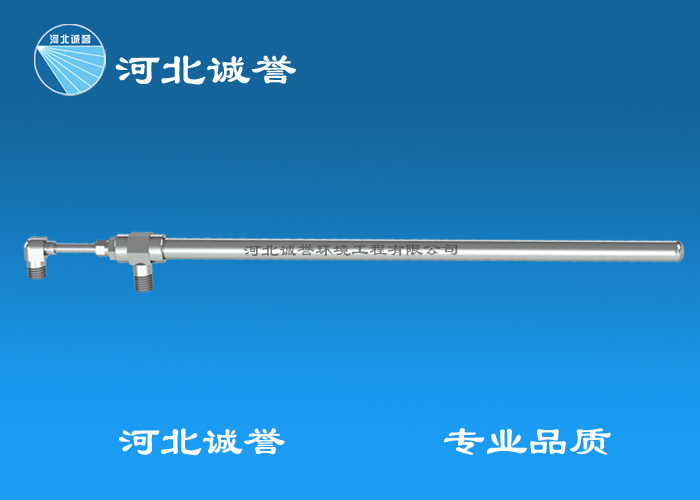

不管是SNCR技術(shù)還是SCR技術(shù),核心霧化系統(tǒng)的主要設(shè)備脫硝噴槍是必須的,脫硝噴槍霧化的好壞是決定還原劑與煙氣能否充分混合的關(guān)鍵。

聯(lián)系人:王經(jīng)理

電話:15930438566

地址:保定市高開區(qū)電谷科技中心A區(qū)

郵箱:hbcywangwei@126.com

郵編:071000

Copyright ◎ 2013-2022河北誠譽(yù)環(huán)境工程有限公司 版權(quán)所有 冀ICP備16014214號(hào)-2