在脫硝過程中,脫硝噴槍的作用是不可忽略的,其次氨水的噴入量的調節也應該根據出口濃度及脫硝效率通過調節門來調節,噴氨量少則使得脫硝效率過低,多則使得氨逃逸率上升造成尾部煙道積灰。因此在脫硝過程中,每一環節、每個步驟的拿捏都是很重要的。

其主要工藝流程是,首先公用系統制備的氨水輸送至爐前,通過混合器與稀釋風混合稀釋后進入煙道,稀釋風通過煙道內的渦流混合器與煙氣進行充分、均勻的混合后進入反應器,然后在催化劑的作用下,氨水與煙氣中的NOX反應生成氮氣和水從而達到除去氮氧化物的目的。

以液氨作為還原劑的SCR煙氣脫硝系統一般由氨存儲和供應系統、氨與空氣混合系統、氨氣噴入系統、反應器系統、省煤器旁路、SCR旁路、檢測控劑系統等組成。

其工藝流程為:液氨通過槽車運送到現場后,通過壓縮泵卸載到液氨儲存罐中,儲存罐中的液氨在自身蒸汽平衡壓力的作用下將液氨送到蒸發器內氣化生成氨氣,稀釋風機來的空氣在氧/空氣混合器系統內充分混合。稀釋風機流量一般按100%負荷氨量對空氣的混合比為5%設計。氨體積濃度降到不大于5%的安全濃度,混合氣體進入位于煙道內的氨噴射格柵,噴入煙道中,或再通過靜態混合器與煙氣充分混合,然后進入SCR反應器,在300-400r的溫度及催化劑的作用下,將煙氣中的NOx催化降解為無害的N2和H2O。

溫度測量點在SCR反應器的進口處,當煙氣溫度不在反應的范圍內時,溫度信號將自動關閉氨進入氨/空氣混合器的快速切斷閥門。N2和H2O隨著煙氣進入空氣預熱器,在SCR進口處設置NOx、O2、溫度監視分析儀器,在SCR出口處設置NOx、O2、NH3監視分析儀器,當NH3的逃逸濃度超過規定值時報警并自動調節NH3的注入量。

氨存儲和供應系統:是SCR脫硝系統中最復雜部分,主要包括液氨卸料壓縮機、液氨儲罐、液氨蒸發器、氨氣緩沖槽、氨氣稀釋槽、廢水泵及廢水池等。加氨的方式有兩種:一種是無水加氨,氨從液氧儲罐依次進入蒸發器和緩沖罐,經減壓后與空氣混合,再噴入煙道;另一種是有水加氨,氨從液氨儲堪經霧化進入高溫蒸發器,氨蒸發后噴入煙道。如果發生事故,系統緊急排放氨氣導入氨氣稀釋槽內,經過水的吸收排入廢水池,再由廢水系送到廢水處理廠進行處理。

氨與空氣噴霧系統:氧和空氣在混合器和管路內充分混合,再將此混合物導入氨氣分配總管內,氧與空氣噴射系統包含供應箱、噴霧管格子和噴嘴等,每一個供應箱安裝一個節流閥及節流孔板,可將混合物在噴霧管格子處達到均勻分布,配合NOx濃度分布依靠噴臂來調節氨與空氣混合物的量。

SCR反應器系統:水平段安裝有煙氣導流和優化分布的裝置以及噴氨格柵豎直段安裝有催化劑床,底部安裝有氣密裝置,防止未處理的煙氣泄露。反應器一般釆用固定床平行通道形式,一般催化劑層為2-4層,并預留一層位置作為將來脫硝效率低于需要值時增加安裝催化劑時應用,此方法可以作為增強脫硝效率并延長催化劑壽命的備用措施。反應器為自立鋼結構,內部設有催化劑支撐結構、能承受內部壓力、地震負荷、催化劑負荷、煙塵負荷及熱應力等。反應器外殼設有加固肋和保溫層,催化劑通過反應器外的催化劑填裝系統從側門放入反應器中。

省煤器旁路:用來調節溫度,通過調節經過省煤器的煙氣與通過旁路煙氣的比例來控劑反應器中的煙氣溫度,氨噴射器安裝在反應器的上游足夠遠處,以保證噴入的氨與煙氣充分混合。

脫硝系統構成:

(1)煙氣系統;

(2)SCR反應器和催化劑;

(3)催化劑的吹灰系統;

(4)液氨的存儲和卸料系統;

(5)液氨的蒸發系統;

(6)氨的空氣稀釋和噴射系統;

(7)煙氣取樣系統;

(8)工業水系統;

(9)其他由主系統接出的水、蒸汽等輔助系統的設計。

1、煙氣系統

煙氣系統是指從鍋爐尾部低溫省煤器下部引出口至SCR反應器本體入口、SCR反應器本體出口至回轉式空預器入口之間的連接煙道。煙道壁厚按6mm設計。

為了使與煙道連接的設備的受力在允許范圍內,特別考慮了煙道系統的熱膨脹,熱膨脹通過膨脹節進行補償。

所有煙道將在適當位置配有足夠數量和大小的人孔門和清灰孔,以便于煙道的維修和檢查以及清除積灰。煙道將在適當位置配有足夠數量測試孔。

2、SCR反應器

SCR反應器的設計將充分考慮與周圍設備布置的協調性及美觀性。每臺鍋爐配置2臺SCR反應器,反應器尺寸為11.6X6.9X16m,反應器設計成煙氣豎直向下流動。反應器入口將設氣流均布裝置,反應器入口及出口段將設導流板,對于反應器內部易于磨損的部位將設計必要的防磨措施。反應器將設置足夠大小和數量的人孔門。考慮內部催化劑維修及更換所必須的起吊裝置。SCR反應器將能承受運行溫度450℃不少于5小時的考驗,而不產生任何損壞。

3、催化劑

反應器內催化劑層按照兩層,并預留一層設計。催化劑的型式可采用蜂窩式或平板式,賣方將根據自身的特點以及設計條件合理選型,需經過買方確認后使用。

賣方將根據鍋爐飛灰的特性合理選擇孔徑大小并設計有防堵灰措施,以確保催化劑不堵灰。同時,催化劑設計將盡可能的降低壓力損失。

4、吹灰系統

根據本工程灰份高的特性,設置吹灰器,采用聲波式吹灰系統,按每一層催化劑設置4臺吹灰器進行設計,預留層吹灰器只預留吹灰器接口。

聲波吹灰器的頻率為75HZ,有效輻射范圍為13米,內部能量輸出水平為147dB,外部噪音水平為85dB,建議的吹掃頻率為10秒/10分鐘,每個反應器從最上層開始吹掃,每層的吹灰器同時動作。聲波式吹灰器工作介質為壓縮空氣,壓縮空氣由電廠提供。

5、氨的空氣稀釋和噴射系統

每臺鍋爐設兩臺100%容量的離心式稀釋風機,一用一備。設二套氨/空氣混合系統,分別用于兩臺SCR反應器的氨與空氣的混合。

為保證氨(NH3)注入煙道的絕對安全以及均勻混合,將氨濃度降低到爆炸極限(其爆炸極限(在空氣中體積%)為 15%~28%)下限以下,控制在5%以內。賣方將按此要求以脫硝所需最大供氨量為基準設計氨稀釋風機及氨/空氣混合系統。

氨/煙氣混合均布系統按如下設計:每臺SCR反應器設置6臺渦流混合器。由氨/空氣混合系統來的混合氣體噴入位于煙道內的渦流混合器處,在注入渦流混合器前將設手動調節閥,在系統投運時可根據煙道進出口檢測出的NOx濃度來調節氨的分配量,調節結束后可基本不再調整。

6、煙氣取樣系統

每臺爐設置4臺煙氣取樣風機,2臺為原煙氣取樣風機,2臺為凈煙氣取樣風機,皆為一用一備。原煙氣取樣風機從噴氨點前的煙道抽取原煙氣經風機后注入反應器出口,凈煙氣取樣風機從反應器出口抽取凈煙氣經風機后注入反應器出口煙道。位于煙道抽取煙氣處的管道都設置了過濾元件以過濾煙氣中的煙塵,在每臺反應器抽取煙氣入口管道上安裝有NOx及O2分析儀。

7、冷卻水系統

煙氣取樣風機軸承冷卻采用鍋爐房區域閉式冷卻水,排水至閉式水回水管。氨站區卸料壓縮機冷卻水取自工業水,排水至氨區地坑。

8、儀表壓縮空氣系統

鍋爐房區域儀表用氣就近取自鍋爐房區域儀表用壓縮空氣母管,氨站區域儀表用壓縮空氣取自廠區儀用壓縮空氣管道,在氨站區域設置壓縮空氣儲罐穩壓。

9、液氨儲存蒸發系統

液氨儲存、制備、供應系統包括液氨卸料壓縮機、儲氨罐、液氨蒸發槽、氨氣緩沖槽、稀釋風機、混合器、氨氣稀釋槽、廢水泵、廢水池等。此套系統提供氨氣供脫硝反應使用。液氨的供應由液氨槽車運送,利用液氨卸料壓縮機將液氨由槽車輸入儲氨罐內,將儲槽中的液氨輸送到液氨蒸發槽內蒸發為氨氣,經氨氣緩沖槽來控制一定的壓力及其流量,然后與稀釋空氣在混合器中混合均勻,再送達脫硝系統。

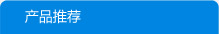

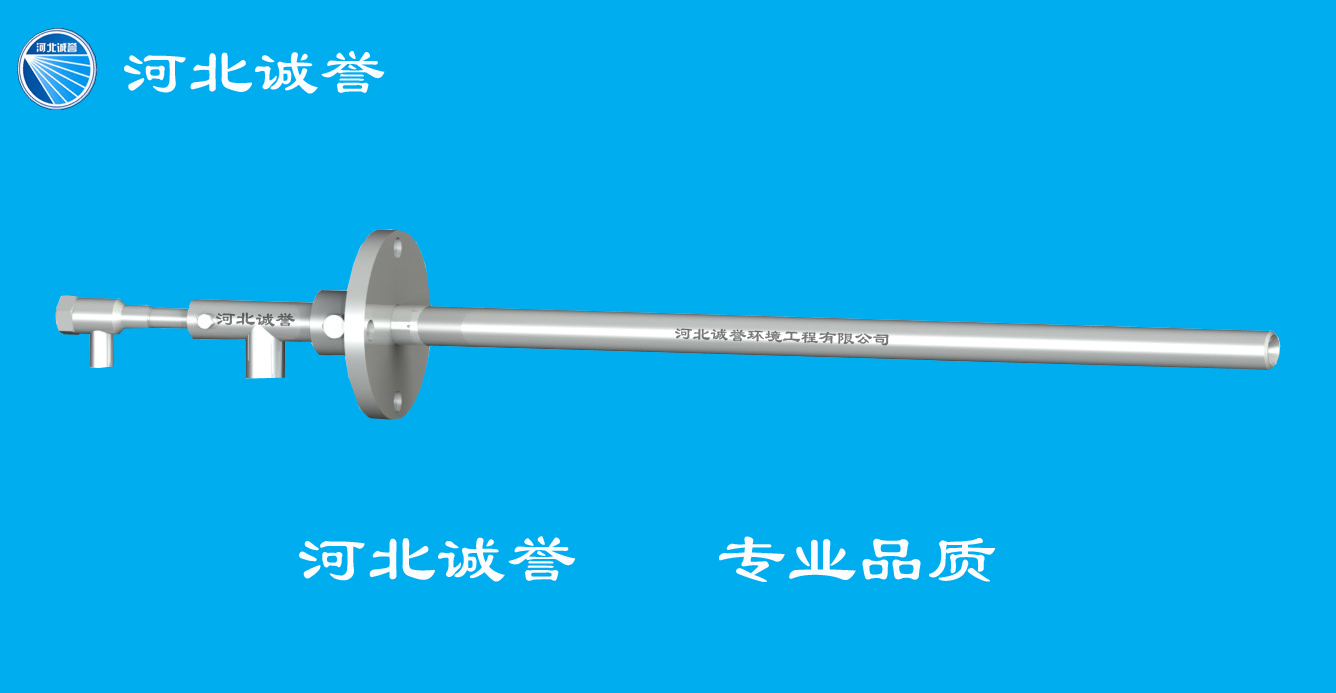

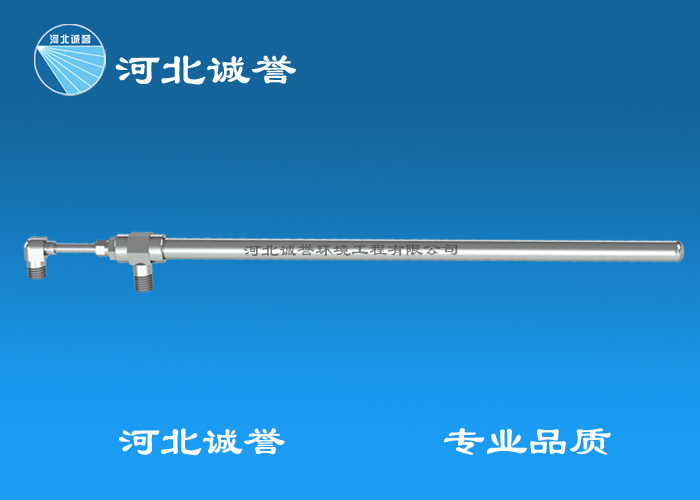

氨氣的制備過程實際上是液氨的氣化過程,設計的氨制備及其供應系統中,氨的供應量能滿足鍋爐不同負荷的要求,調節方便靈活,可靠;存氨罐與其他設備、廠房等要有一定的安全防火防爆距離,并在適當位置設置室外防火栓,設有防雷、防靜電接地裝置。脫硝噴槍在脫硝過程中,抑制煙氣的擴散,對煙氣脫硝起重要作用。

- 下一頁:脫硫脫硝設備主要的兩種脫硫方法

- 上一頁:脫硝廠家的未來發展情況分析

Copyright ◎ 2013-2022河北誠譽環境工程有限公司 版權所有 冀ICP備16014214號-2